1. Przegląd

W porównaniu z płytą gipsową płyta z tlenku magnezu jest twardsza i trwalsza, zapewniając doskonałą ognioodporność, odporność na szkodniki, pleśń i korozję.Zapewnia również dobrą izolację akustyczną, odporność na uderzenia i właściwości izolacyjne.Jest niepalny, nietoksyczny, ma chłonną powierzchnię wiążącą i nie zawiera niebezpiecznych toksyn występujących w innych materiałach budowlanych.Dodatkowo płyta z tlenku magnezu jest lekka, a jednocześnie niezwykle mocna, dzięki czemu cieńsze materiały mogą zastąpić grubsze w wielu zastosowaniach.Doskonała odporność na wilgoć również przyczynia się do jego długiej żywotności, czego przykładem jest Wielki Mur Chiński.

Ponadto płyta z tlenku magnezu jest łatwa w obróbce i można ją piłować, wiercić, frezować, nacinać i zatrzaskiwać, przybijać gwoździami i malować.Jego zastosowania w branży budowlanej są szerokie, w tym jako materiały ognioodporne na sufity i ściany w różnych budynkach, takich jak kompleksy mieszkalne, teatry, lotniska i szpitale.

Płyta z tlenku magnezu jest nie tylko mocna, ale także przyjazna dla środowiska.Nie zawiera amoniaku, formaldehydu, benzenu, krzemionki ani azbestu i jest całkowicie bezpieczny dla ludzi.Jako produkt naturalny w pełni nadający się do recyklingu, pozostawia minimalny ślad węglowy i ma znikomy wpływ na środowisko.

2. Proces produkcyjny

Jest to szczególnie istotne w przypadku płyt z chlorku magnezu, gdzie nadmiar jonów chlorkowych może być katastrofalny.Niewłaściwa równowaga pomiędzy tlenkiem magnezu i chlorkiem magnezu powoduje powstawanie nadmiaru jonów chlorkowych, które mogą wytrącać się na powierzchni płyty.Powstała żrąca ciecz, powszechnie nazywana wykwitami, powoduje powstanie tzw. „desek płaczących”.Dlatego kontrolowanie czystości i proporcji surowców podczas procesu dozowania jest niezbędne, aby zapewnić integralność strukturalną płyty i zapobiec wykwitom.

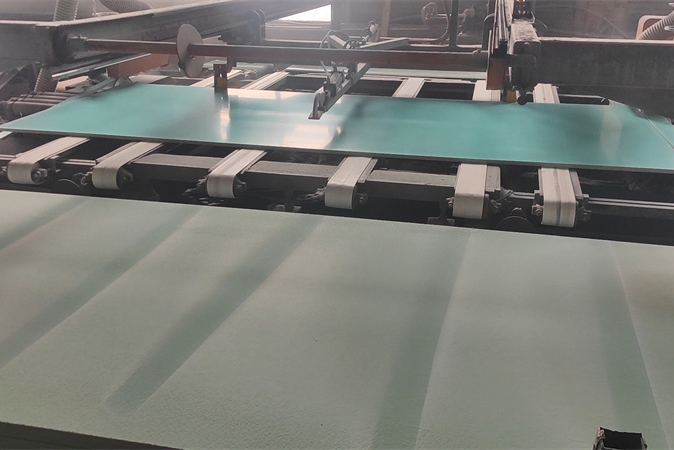

Po dokładnym wymieszaniu surowców proces przechodzi do formowania, podczas którego stosowane są cztery warstwy siatki, aby zapewnić odpowiednią wytrzymałość.Dodajemy również pył drzewny, aby jeszcze bardziej zwiększyć wytrzymałość deski.Materiały są podzielone na trzy warstwy przy użyciu czterech warstw siatki, tworząc w razie potrzeby niestandardowe przestrzenie.Warto zauważyć, że podczas produkcji płyt laminowanych strona, która będzie laminowana, jest zagęszczana, aby zwiększyć przyczepność folii dekoracyjnej i zapewnić, że nie odkształci się ona pod naprężeniem rozciągającym wywieranym przez laminowaną powierzchnię.

Można dokonać dostosowań receptury w oparciu o specyfikacje klienta, aby uzyskać różne stosunki molowe, co jest szczególnie ważne, gdy płyta jest przenoszona do komory utwardzania.Czas spędzony w komorze dojrzewania jest kluczowy.W przypadku nieprawidłowego utwardzenia płyty mogą się przegrzać, powodując uszkodzenie form lub deformację płyt.I odwrotnie, jeśli płyty są zbyt zimne, niezbędna wilgoć może nie odparować na czas, co komplikuje rozformowanie oraz zwiększa czas i koszty pracy.Może to nawet skutkować złomowaniem płyty, jeśli wilgoć nie zostanie odpowiednio usunięta.

Nasz zakład jako jeden z nielicznych posiada monitoring temperatury w komorach dojrzewania.Możemy monitorować temperaturę w czasie rzeczywistym za pomocą urządzeń mobilnych i otrzymywać powiadomienia w przypadku jakichkolwiek rozbieżności, dzięki czemu nasz personel może natychmiast dostosować warunki.Po opuszczeniu komory dojrzewania deski przechodzą około tygodnia naturalnego utwardzania.Ten etap jest kluczowy, aby dokładnie odparować pozostałą wilgoć.W przypadku grubszych desek należy zachować szczeliny pomiędzy płytami, aby ułatwić odparowywanie wilgoci.Jeśli czas utwardzania jest niewystarczający i płyty zostaną wysłane zbyt wcześnie, wilgoć resztkowa uwięziona w wyniku przedwczesnego kontaktu między płytami może prowadzić do poważnych problemów po zamontowaniu płyt.Przed wysyłką upewniamy się, że jak najwięcej niezbędnej wilgoci odparowało, co pozwala na bezproblemowy montaż.

Ta zoptymalizowana treść zapewnia wszechstronne spojrzenie na staranny proces produkcji wysokiej jakości płyt z tlenku magnezu, podkreślając znaczenie precyzji w obsłudze materiału i utwardzaniu.

3.Zalety

4. Środowisko i zrównoważony rozwój

Niski ślad węglowy:

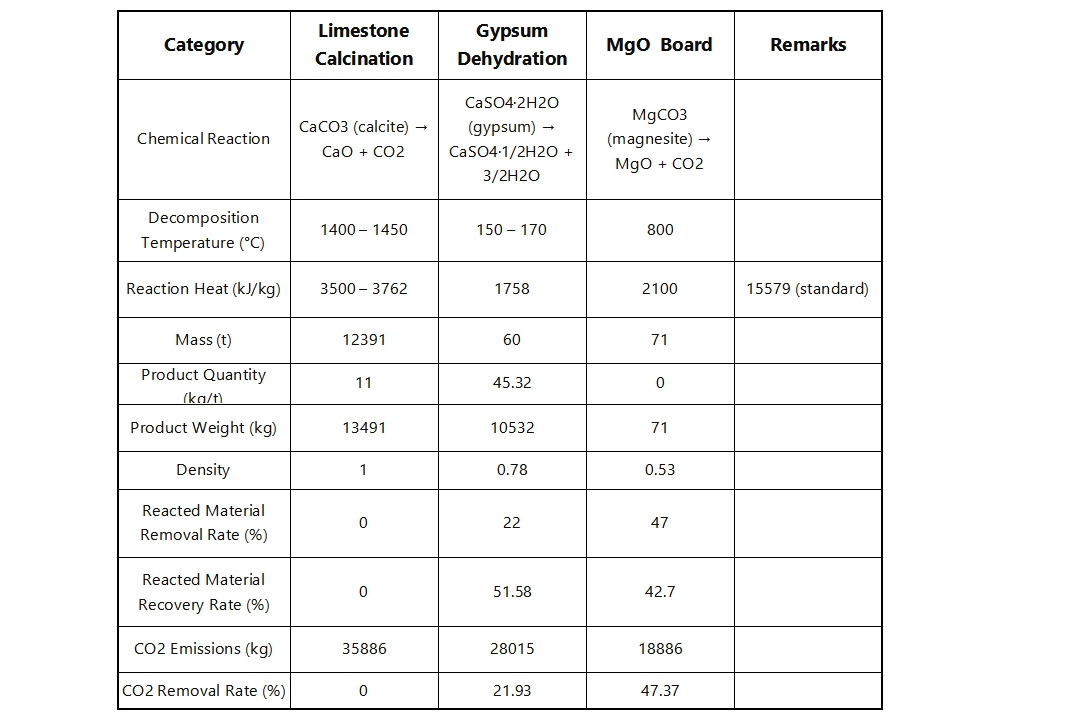

Płyta Gooban MgO to nowy rodzaj niskoemisyjnego nieorganicznego materiału żelowego.Znacząco zmniejsza całkowite zużycie energii i emisję dwutlenku węgla z wydobycia surowców do produkcji i transportu w porównaniu z tradycyjnymi materiałami ognioodpornymi, takimi jak gips i cement portlandzki.

Jeśli chodzi o wskaźniki emisji dwutlenku węgla, tradycyjny cement emituje 740 kg CO2eq/t, naturalny gips emituje 65 kg CO2eq/t, a płyta Gooban MgO tylko 70 kg CO2eq/t.

Oto szczegółowe dane porównawcze energii i emisji dwutlenku węgla:

- W tabeli znajdują się szczegółowe informacje na temat procesów formowania, temperatur kalcynacji, zużycia energii itp.

- W porównaniu do cementu portlandzkiego płyta Gooban MgO zużywa około połowę mniej energii i emituje znacznie mniej CO2.

5. Zastosowanie

Szerokie zastosowania płyt tlenku magnezu

Płyty tlenku magnezu (MagPanel® MgO) zyskują coraz większe znaczenie w branży budowlanej, szczególnie biorąc pod uwagę wyzwania związane z niedoborami wykwalifikowanej siły roboczej i rosnącymi kosztami pracy.Ten wydajny, wielofunkcyjny materiał budowlany jest preferowany w nowoczesnym budownictwie ze względu na znaczną wydajność budowy i oszczędności.

1. Zastosowania wewnętrzne:

- Przegrody i sufity:Płyty MgO zapewniają doskonałą izolację akustyczną i ognioodporność, dzięki czemu idealnie nadają się do tworzenia bezpiecznego i cichego środowiska życia i pracy.Ich lekkość sprawia również, że montaż jest szybszy i zmniejsza obciążenie konstrukcyjne.

- Podkład podłogowy:Jako podkład w systemach podłogowych płyty MgO zapewniają dodatkową izolację akustyczną i termiczną, zwiększają nośność i stabilność podłóg oraz wydłużają ich żywotność.

- Panele dekoracyjne:Płyty MgO można poddawać różnym wykończeniom, w tym fakturom drewna i kamienia lub farbom, łącząc praktyczność i estetykę, aby sprostać różnorodnym potrzebom aranżacji wnętrz.